Подсилената с фибростъкло пластмаса (FRP) е нов тип композитен материал, произведен от кораби в края на 60-те години на миналия век, с лека маса, висока якост, устойчивост на корозия, характеристиките на пластичността. След десетилетия на развитие, FRP материалите са широко използвани в конструиране на малки и средни лодки. Особено през последните години той се използва широко на яхти, високоскоростни лодки и туристически пътнически лодки. Този документ се фокусира върху процеса на конструиране и формоване на FRP кораби — метод за въвеждане на вакуум на смола.

1 Въведение в технологията

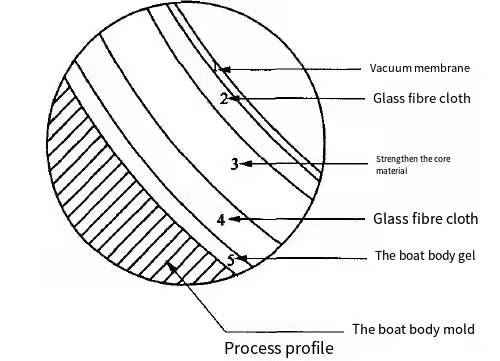

Методът за внос на вакуум на смола е върху твърдата матрица, подсилена с влакнести материали предварително и след това разпръсква вакуумна торба, системата за вакуумно изпомпване, образува отрицателно налягане в кухината на матрицата, използвайки вакуумното налягане, полага ненаситена смола през тръбата във влакнест слой , поведение при намокряне на ненаситена полиестерна смола за влакнест материал, Накрая, цялата форма се запълва, материалът на вакуумната торбичка се отстранява след втвърдяване и желаният продукт се получава от изваждането на матрицата. Неговият занаятчийски профил е показан по-долу.

Процесът на въвеждане с вакуум е нова технология за формоване и изграждане на лодки с големи размери чрез създаване на затворена система в една твърда матрица. Тъй като този процес е въведен от чужбина, има и различни имена в именуването, като например импортиране на вакуум ,вакуумна перфузия,вакуумно инжектиране и др.

2.Принцип на процеса

Специалната техника на внасяне на вакуум се основава на теорията на хидравликата, създадена от френската хидравлика Дарси през 1855 г., а именно известния закон на Дарси: t=2hl/(2k(AP)), където,t е времето за въвеждане на смола, което е определя се от четири параметъра;h е вискозитетът на смолата, определящ вискозитета на смолата, z е дължината на вноса, отнася се до разстоянието между входа и изхода на смолата, AP е разликата в налягането, отнася се до разликата в налягането между вътрешната и външната страна на вакуумната торба, k е пропускливост, отнася се до параметрите на инфилтрация на смола от стъклени влакна и сандвич материали. Съгласно закона на Дарси, времето за внасяне на смола е пропорционално на дължината и вискозитета на внасяне на смола и обратно пропорционално на разликата в налягането между вътрешността и външната страна на вакуумната торба и пропускливостта на влакнестия материал.

3.Технологичен процес

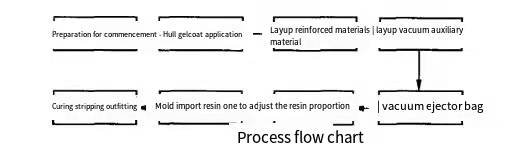

Специфичният процес на обработка на специалния агент е както следва.

първи,Започнете подготвителната работа

На първо място, формите от стомана или дърво се изработват според линията на формата и размера на кораба. Обработката на вътрешната повърхност на формите трябва да осигури висока твърдост и висок гланц, а ръбът на формите трябва да се поддържа на разстояние най-малко 15 см, за да се улесни полагането на уплътнителни ленти и тръбопроводи. След почистване на формата, нанесете материал за изваждане на матрицата, можете да играете с восък за изваждане на матрицата или да избършете водата за изваждане на матрицата.

второ,Нанесете гелкоут на корпуса

Съгласно изискванията на корабното производство вътрешната повърхност на матрицата е покрита с гелкоут смола, съдържаща каталитичен промотор, който може да се използва като продуктов гелкоат или полиран гелкоат. Типът избор е фталат, м-бензен и винил. Ръчна четка и спрей може да се използва за изграждане.

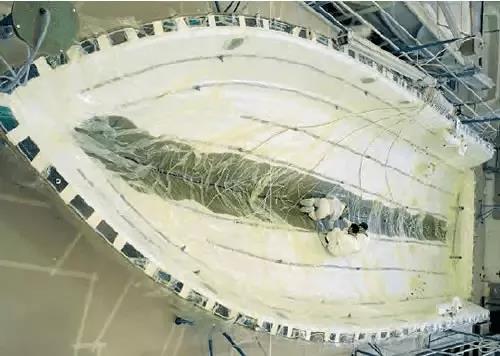

Tна трето място,Подсилен материал

Първо, според линията на корпуса и основната структура, усилващият материал и материалът на сърцевината на скелета се изрязват съответно и след това се полагат във формата според процеса на изчертаване и формоване. Ефектът на усилващия материал и режима на свързване върху потока на смола скоростта трябва да се вземе предвид.

Fнашествено,Спомагателен материал за поставяне на вакуум

Върху подсиления материал, положен във формата, първо се полага кърпата за оголване, последвана от кърпата за отклоняване и накрая вакуумната торба, която се уплътнява и затваря от уплътнителната лента. Преди да затворите вакуумната торба, внимателно обмислете посоката на смола и вакуумна линия.

Fпети,Вакуумирайте торбата

След като полагането на горните материали приключи във формата, смолата се внася в системата на затягащата тръба и вакуумната помпа се използва за вакуумиране на цялата система, а въздухът в системата се евакуира, доколкото е възможно, и цялостната херметичност се проверява и мястото на изтичане се ремонтира локално.

Sixth,Съотношение на смесена смола

След като вакуумът в торбата достигне определено изискване, според условията на околната среда, дебелината на продукта, площта на разпръскване и т.н., смолата, втвърдителят и други материали се разпределят в определена пропорция. Приготвената смола трябва да има подходящ вискозитет, подходящ време на желиране и очаквана степен на втвърдяване.

Седмо, смола за въвеждане на мухъл

Подготвената смола се въвежда в помпата под налягане и мехурчетата в смолата се елиминират чрез пълно разбъркване. След това скобите се отварят на свой ред според реда на въвеждане и водачът на смолата се прилага чрез постоянно регулиране на налягането на помпата, така че за ефективно контролиране на дебелината на корпуса на кораба.

Eосмо,Втвърдяване на оборудване за оголване

След приключване на въвеждането на смола, корпусът трябва да се използва във формата за период от време, за да позволи на смолата да се втвърди, обикновено не по-малко от 24 часа, при нейната твърдост по Bacor е по-голяма или равна на 40 преди изваждане от формата.След изваждането от формата трябва да се вземат необходимите мерки за поддържане, за да се избегне деформация. След пълно втвърдяване започва затварянето на корпуса и оборудването.

4 Анализ на предимствата и недостатъците на технологичния процес

A.предимства на технологията на процеса

Като нов вид технология за формоване в конструкцията на FRP съдове, методът на вакуумно вмъкване има големи предимства пред традиционния процес на ръчно поставяне.

A1 Силата на конструкцията на корпуса е значително подобрена

По време на строителния процес корпусът, усилващите елементи, сандвич структурите и други вложки на кораба могат да бъдат положени едновременно, като по този начин значително се подобрява целостта на продукта и цялостната структурна здравина на кораба. В случай на същата суровина материал, в сравнение с ръчно залепения корпус, здравината, твърдостта и други физически характеристики на корпуса, образувани от процеса на въвеждане на вакуум на смола, могат да бъдат увеличени с повече от 30% -50%, което е в съответствие с тенденцията на широкомащабно развитие на съвременните FRP кораби.

Лодка A2 за ефективен контрол на теглото на кораба

FRP корабът, произведен чрез процес на въвеждане на вакуум, има високо съдържание на влакна, ниска порьозност и висока производителност на продукта, особено подобряването на интерламинарната якост, което значително подобрява ефективността на кораба срещу умора. В случай на същите изисквания за якост или твърдост, корабът, конструиран по метода на вакуумно въвеждане, може ефективно да намали теглото на конструкцията. Когато се използва същият дизайн на слоя, потреблението на смола може да бъде намалено с 30%, отпадъците са по-малко и степента на загуба на смола е по-малка от 5 %.

A3 Качеството на корабните продукти е ефективно контролирано

В сравнение с ръчното поставяне, качеството на кораба се влияе по-малко от оператора и има висока степен на консистенция, независимо дали е кораб или партида от кораби. Количеството армировъчно влакно на кораба е поставено във формата според определеното количество преди инжектирането на смола и съотношението на смола е относително постоянно, обикновено 30% ~ 45%, докато съдържанието на смола в ръчно залепения корпус обикновено е 50% ~ 70%, така че еднаквостта и повторяемостта на корабът е много по-добър от ръчно пастирания кораб. В същото време прецизността на кораба, произведен чрез този процес, е по-добра от тази на ръчно пастирания кораб, плоскостта на повърхността на корпуса е по-добра, а ръководството и материалът на процеса на шлайфане и боядисване е намален.

A4 Производствената среда на завода е ефективно подобрена

Процесът на въвеждане на вакуум е затворен процес на формоване, летливите органични съединения и токсичните замърсители на въздуха, генерирани по време на целия строителен процес, се ограничават до вакуумната торба. Само във вакуумната помпа (филтър) и смесване на смола, когато има малко количество на летливи, в сравнение с традиционната ръчна паста отворена работна среда, строителната среда на обекта е значително подобрена, ефективно защитава физическото и психическо здраве на съответния строителен персонал на обекта.

B,Недостатъци на технологията на процеса

B1Технологията на строителството е сложна

Процесът на въвеждане на вакуум е различен от традиционния процес на ръчно поставяне. Необходимо е да се проектира схемата на разположение на влакнестите материали, схемата на оформлението на отклонителната тръбна система и строителния процес в детайли според чертежите. Настилката на усилващи материали и полагането на отклоняваща среда, отклоняваща тръба и вакуумен уплътняващ материал трябва да бъдат завършени преди въвеждането на смола. Следователно за малки кораби времето за изграждане е по-дълго от технологията за ръчно поставяне.

B2 Производствените разходи са относително високи

Специалната техника за импортиране на вакуум има високи изисквания към пропускливостта на влакнестите материали, които могат да използват непрекъснат филц и еднопосочна кърпа с висока единична цена. В същото време вакуумна помпа, филм за вакуумна торба, отклоняваща среда, плат за деформиране и отклоняваща тръба и други в процеса на изграждане трябва да се използват спомагателни материали и повечето от тях са за еднократна употреба, така че производствените разходи са по-високи от процеса на ръчно поставяне. Но колкото по-голям е продуктът, толкова по-малка е разликата.

B3 Има определени рискове в процеса

Характеристиките на процеса на вакуумно пълнене определят еднократното формоване на конструкцията на кораба, което има високи изисквания за работата преди пълненето със смола. Процесът трябва да се извършва в строго съответствие с процеса на пълнене със смола. Процесът ще бъде необратим след като започне пълненето със смола и целият корпус ще бъде лесно бракуван, ако пълнежът със смола се провали. Понастоящем, за да се улесни конструкцията и да се намалят рисковете, общите корабостроителници приемат двуетапно вакуумно формоване на тялото и скелета на кораба.

5. Заключение

Като нова технология за формиране и конструиране на FRP кораби, техниката за вакуумно импортиране има много предимства, особено при конструкцията на кораби с голям мащаб, висока скорост и силна здравина, които не могат да бъдат заменени. С непрекъснатото подобряване на строителната техника на внос на вакуумна смола, намаляване на разходите за суровини и нарастващо социално търсене, изграждането на FRP кораби постепенно ще премине към механично формоване и методът за вакуумно внасяне на смола ще се използва широко в повече фабрики. Източник: Composite Applied Technology.

За нас

Hebei Yuniu Fiberglass Manufacturing Co., LTD.Основно произвеждаме и продаваме продукти от е-тип фибростъкло,Ако има нужда, моля, свържете се с нас свободно.

Време на публикуване: 15 декември 2021 г